Grundlagen der Profilummantelung

Was bedeutet Profilummantelung?

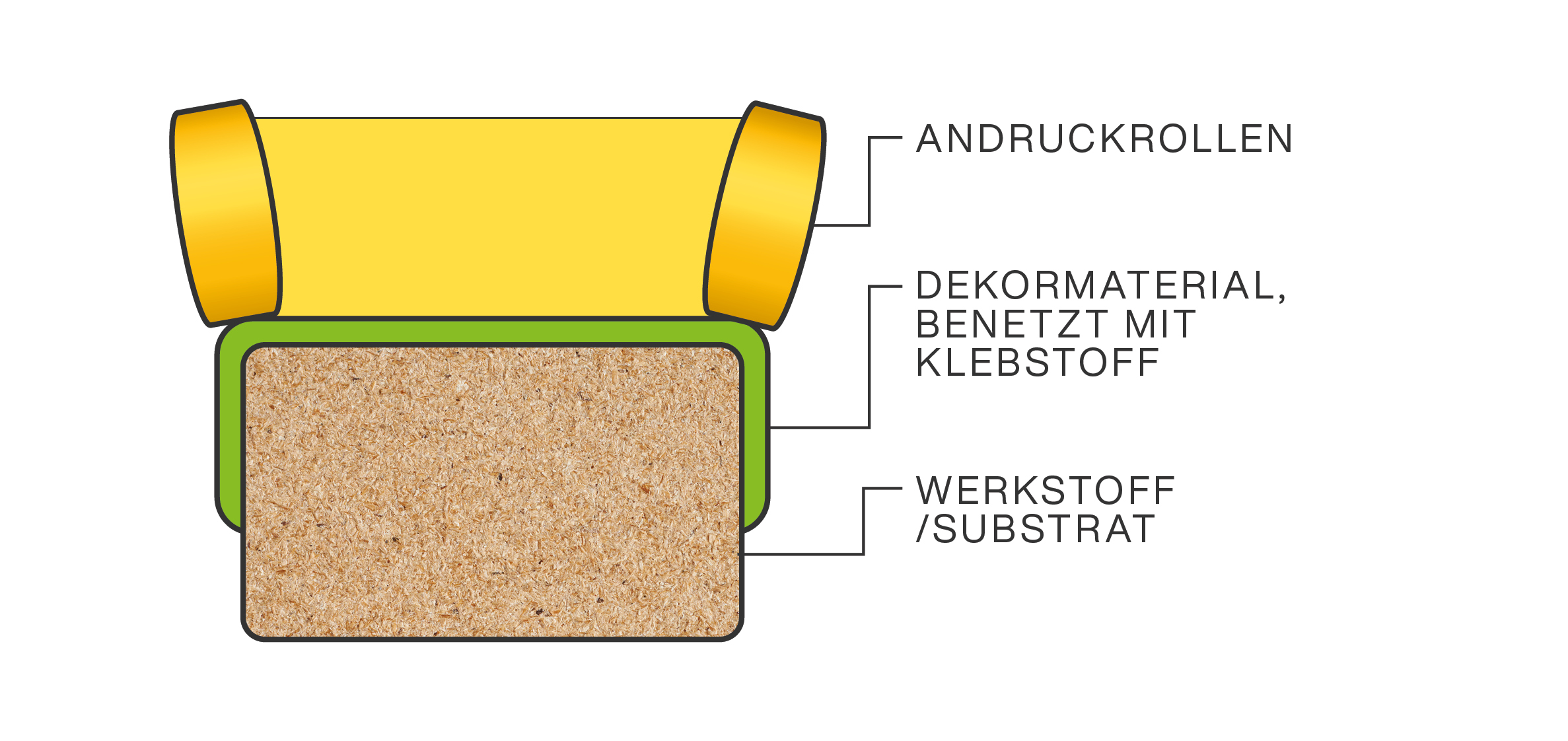

Profilummantelung ist ein Verfahren durch das eine dekorative Oberfläche auf ein Trägermaterial in geradliniger Form laminiert wird. Das Laminieren erfolgt mit einer Profilummantelungsmaschine.

Synonyme: Folieren / Kaschieren / Ummanteln

Über das Verfahren

Profilummantelung ist ein Oberflächenveredelungsverfahren, das eine große Auswahl an unterschiedlichen Dekoren, Farben und Qualitäten von PVC(Polyvinylchlorid) über PP (Polypropylen) bis zu Papier sowie – ganz klassisch – Furnier und anderen geeigneten Materialien ermöglicht.

Die Hauptanwendungen der Profilummantelung oder -kaschierung sind bei

- Holz(werkstoffe)

- Kunststoff verarbeitenden Industrien (Möbelindustrie, Fensterherstellung,…).

Diese Art der Oberflächenbeschichtung passt sich somit schnell an neue Trends an, ob es bestimmte Holztöne, Beton- oder Metalloptiken sind.

Vor einigen Jahrzehnten wurden dekorative Oberflächen, meist Furnier, händisch auf ein Substrat laminiert. Die steigende Nachfrage nach Möbeln in den 1960ern war der Auslöser für die Erfindung der Profilummantelungsmaschine. Eine der ersten Profilummantelungsanlagen wurde von Reinhard Düspohl, der die Firma 1967 gründete, gebaut.

Auch der Kosten- und Preisdruck sowie die Ansprüche der Kunden in Bezug auf das Oberflächendesign spielten eine relevante Rolle.

Da der Prozess unter anderem Restmaterialien wie Holzspäne, die zu MDF verarbeitet wurden, veredelt, ist er Teil einer wirtschaftlichen und nachhaltigen Möbelproduktion.

Eine der ersten Profilummantelungsanlagen wurde von Reinhard Düspohl, der die Firma 1967 gründete, gebaut.

Profilummantelung finden

Sie überall

Viele Dinge, die Sie jeden Tag in Ihrem Haus oder in Ihrer Wohnung sehen, sind ummantelt bzw. kaschiert. Schubkästen, Fußbodenleisten, Fenster- oder Bilderrahmen sind nur einige typische Beispiele:

Profilummantelung made by Düspohl

Düspohl entwickelt und stellt Profilummantelungs- bzw. Folieranlagen für Werkstücke aus Holz(werkstoffen), PVC oder geeigneten Metallen her. Fast alle unsere Anlagen arbeiten mit Schmelzklebstoff, der für hohe Produktionsgeschwindigkeit sowie eine erstklassige und konstante Oberflächengüte steht.

Unsere Lösungen reichen von Einstiegsanlagen für das gelegentliche Ummanteln einfacher Profilgeometrien bis hin zu hoch industrialisierten soliden Anlagen für 24/7-Drei-Schicht-Produktionen und komplexeste Profile, inkl. 360° Kaschierung.

Entdecken Sie die Anlagen

für Profilummantelung

von Holz und PVC Profilen

In der Branche ist Düspohl als innovativster Hersteller von Profilummantelungsanlagen bekannt.

Wir integrieren die neuesten technologischen Möglichkeiten in unsere Maschinen, Steuerungssysteme und Komponenten, damit unsere Kunden stets auf die effizienteste Art produzieren und dabei zuverlässig sowie wiederholbar qualitativ hochwertige Ware produzieren.

Was die Automatisierung angeht, bietet Düspohl sowohl klassische Anlagen mit Standard SPS-Steuerungen als auch Foliermaschinen mit dem höchsten Automatisierungsgrad, der weltweit je realisiert wurde.

Dieser Anlagentyp – die RoboWrap – arbeitet mit sechs-achsigen Knickarmroboter und einer spezialisierten Software, die in Kooperation mit mehreren wissenschaftlichen Instituten entwickelt wurde.

Düspohl kombiniert diesen Fokus auf neue Technologien mit mehr als 50 Jahren Erfahrung und vielen smarten mechanischen sowie steuerungstechnischen Lösungen bis ins letzte Detail.

Wollen Sie noch mehr erfahren?

Ich habe noch keine Erfahrungen mit Profilummantelung und möchte gerne mehr herausfinden.

Ich kenne mich gut mit Profilummantelung aus und möchte mehr über Düspohls Produkte herausfinden.

Ich komme aus der Fensterbau-Branche und kaufe bis jetzt fertig kaschierte Profile. Ich möchte mehr über den Einstieg in die Kaschierung erfahren

Möchten Sie Ihr Projekt mit uns erarbeiten?

Wir helfen Ihnen die besten Lösungen für Ihr Projekt zu finden.

Fragen und Antworten zur Profilummantelung

Bis Mitte des 20. Jahrhunderts wurde eine dekorative Oberfläche, hauptsächlich Echtholzfurnier, von Hand auf ein entsprechendes Trägermaterial aufgebracht. Die steigende Möbelnachfrage zu Beginn der 1960-er Jahre war der Auslöser für die Erfindung einer Profilummantelungsmaschine.

Darüber hinaus haben sowohl der Druck auf Kosten und Preise als auch die Anforderungen der Kunden an das Oberflächendesign eine wesentliche Rolle gespielt.

Eine der ersten Maschinen wurde von Reinhard Düspohl entwickelt und produziert.

- Holzwerkstoffverarbeitende Industrie

- Vollholzverarbeitende Industrie

- Holzverbundwerkstoffverarbeitende

- Kunststoffindustrie

- Metallverarbeitende Industrie

HOLZWERKSTOFFE

Spanplatte

Mitteldichte Faserplatte (MDF)

Hochdichte Faserplatte (HDF)

Sperrholz

VOLLHOLZ

HOLZVERBUNDWERKSTOFFE

"Extrudiertes Holz" (Kunststoffe + Sägemehl)

KUNSTSTOFFE

PVC (Polyvinylchlorid)

PP (Polypropylen)

ABS (Acrylnitril-Butadien-Styrol)

geschäumtes Polystyrol

und andere

METALL

Aluminium

Stahl

andere

Echtholzfurnier

Die Echtholzfurniere werden in zwei Hauptgruppen unterteilt: Schälfurniere und Messerfurniere. In der Profilummantelung werden Messerfurniere am häufigsten verwendet. Die zu verwendende Furnierqualität wird durch die Komplexität des Kernmaterials bestimmt. Vlieskaschiertes Furnier wird hergestellt, indem ein Vlies auf die Rückseite des Furniers geklebt wird. Durch das aufgeklebte Vlies wird das Furnier flexibler.

Die Qualität von symmetrisch und asymmetrisch fingerverzinktem Furnier wird nach dem Lackierprozess sichtbar. Den Fall einer niedrigen Qualität vorausgesetzt, werden zwei unterschiedliche Pigmentierungen erkennbar. Durch die Verwendung von Furnier mit Aluminiumstreifen, was eine Maschine mit Aluminiumstreifenerkennung bzw. -steuerung voraussetzt, ist es möglich unterschiedliche Pigmentierungen zu vermeiden.

Furnier mit Aluminiumstreifen wird ausschließlich als Rollenware angeboten. Am Stoß zwischen zwei Furnierblättern wird ein Aluminiumstreifen angebracht und so die Blätter miteinander verbunden. Das Furnier mit Alustreifen wird in der Regel mit einer definierten Einzelblattlänge innerhalb der Furnierrolle bestellt.

Das einzelne Blatt sollte in der Länge etwa 2,5 cm länger sein als das Profil auf das es aufgebracht wird. Der Grund sind mögliche Längentoleranzen im Trägermaterial. Der Vorteil der Aluminiumstreifenerkennung ist, dass keine Fingerverzinkung auf das Trägermaterial gelangen kann. Bewerkstelligt wird das durch die Verwendung von Sensoren, die auf der Maschine die Position des Aluminiumstreifens am Stoß aufnehmen. Das erhaltene Signal wird dann benutzt, um das Trägermaterial zum Aluminiumstreifen innerhalb der Furnierrolle zu positionieren. Auf diese Art und Weise ist es garantiert, dass der Anfang des Furnierblattes synchron mit dem Anfang des Trägermaterials ist.

Papier

Für die Profilummantelung sind unterschiedliche Papiertypen erhältlich. Das Papier, welches in der Ummantelungsindustrie eingesetzt wird, ist normalerweise wie ein Sandwich aufgebaut. Der Aufbau beginnt mit einem Basispapier, das auch als “Unterstützer“ bezeichnet wird. Den Unterstützer gibt es in verschiedenen Farben und Gewichten. Die zweite Lage besteht aus einem Dekorpapier, welches eine durchgehende Farbe oder ein aufgedrucktes Muster haben kann. Das Dekorpapier ist normalerweise ein 30g-Papier, das auf das Basispapier aufgebracht wird. Die Farbe des fertigen Papiers wird durch die Farbe des Basispapiers bestimmt. Die zuvor beschriebene Art von Papieren reicht dem Gewicht nach von 30 Gramm bis 300 Gramm und mehr. Die am häufigsten verwendeten Papiere sind 60 oder 80g-Papiere, da sie zum Ummanteln von sehr komplexen Profilen besonders geeignet sind und im Vergleich zu einem 30g-Papier wesentlich reißfester sind. Scharfe Kanten können mit Papier ummantelt werden (mit Ausnahme von sehr schweren Papieren).

Laminate

Laminate bestehen aus dekorativen Deckpapieren, die mit Melaminharz imprägniert und dann auf Phenolharz imprägnierte Kernblätter aus Kraftpapier gepresst werden. Anschließend werden die Blätter bei einem Druck von mehr als 200 kg/cm2 und einer Temperatur von annähernd 150 °C verbunden. Die fertigen Blätter werden beschnitten und die Rückseiten geschliffen um eine Verklebung zu erleichtern.

Mit Laminaten zu ummanteln ist verglichen mit Ummantelungspapier schwieriger, da Papiere flexibler sind. Die Vielfalt der Laminate reicht von Hochdruck- (HPL) über Niederdruck- (LPL) bis hin zu kontinuierlich gepressten Laminaten (CPL). Der Unterschied zwischen den einzelnen Typen besteht zum einen in der Art der Herstellung und zum anderen in der Flexibilität des Laminates. Es ist nicht empfehlenswert scharfe Kanten mit Laminat zu ummanteln. Für die Fußbodenindustrie werden die Laminate mit einem Aluminiumoxid beschichtet.

Im Falle der Profilummantelung mit Laminaten wird eine extrem lange Ummantelungszone benötigt. Die Temperatur des Laminates muss, wenn Kanten ummantelt werden sollen, an den entsprechenden Stellen 300 °C betragen.

Vinyl (Folien)

Viele verschiedene Vinyltypen sind erhältlich. Die am häufigsten verwendeten Materialien sind hartes / weiches PVC und PP. Das Vinyl kann eine durchgehende Farbe oder ein aufgedrucktes Muster aufweisen. Es werden unterschiedliche Deckschichten angeboten sowohl für Produkte im Innen- als auch im Außenbereich.

Innenbereich

Keine speziellen Anforderungen.

Außenbereich

Das Vinyl muss gegen ultraviolette Strahlen beständig sein. Spezielles Vinyl ist mit einer holzähnlichen Oberfläche (Furniercharakteristika) und einer aluminiumähnlichen Oberfläche (Aluminiumcharakteristika) für die Außenanwendung versehen, welches hauptsächlich von der Kunststofffensterindustrie verwendet wird.

Die neueste Entwicklung ist eine thermoplastische Folie für die dekorative Oberflächenveredelung von Fenstern, Türen und anderen Bauelementen. Die Folie eignet sich auch zum Einsatz in klimatisch schwierigen Regionen, auf Grund ihrer erhöhten Wetter- und Temperaturbeständigkeit. Selbst unter schwierigen Bedingungen zeichnet sich die Folie durch hervorragende Farb- und Glanzbeständigkeit aus. Die Verarbeitungstemperatur der Folie muss vor dem Kleberauftrag 80 °C (wenig Toleranz) betragen.

Heute ist Schmelzkleber der am häufigsten verwendete Kleber in der Profilummantelungsindustrie. Wesentliche Vorteile im Vergleich mit anderen Klebertypen sind: Hohes Kombinationspotenzial in den Materialien und eine höhere Produktionsgeschwindigkeit der Profilummantelungsmaschine wird ermöglicht.

Der Unterschied zwischen gefüllten und ungefüllten Schmelzklebstoffen ist nicht sichtbar. Lediglich das Gewicht ist unterschiedlich. Gefüllte Schmelzklebstoffe sind schwerer als Wasser.

Wir empfehlen für eine Schlitzdüse keinen gefüllten Kleber zu verwenden.

Der Unterschied zwischen "nicht feuchtigkeitsreaktiven" und "feuchtigkeitsreaktiven" Klebern ist der, dass feuchtigkeitsreaktiver Schmelzkleber während der Vernetzung eine chemische Verbindung (Isocyanat) mit der Feuchtigkeit aus der Luft eingeht. Nachdem die Vernetzung abgeschlossen ist (circa 3-5 Tage), ist es unmöglich den Kleber zu reaktivieren bzw. zu verflüssigen. Die entstandenen Kleberverbindungen zeichnen sich durch extreme Temperaturfestigkeit und Wasserbeständigkeit aus.

Nicht feuchtigkeitsreaktiver Kleber:

- EVA (Ethylen-Vinyl-Acetat)

Unter der Abkürzung EVA versteht man ein Copolymer, das aus Ethylen und Vinyl-Acetat hergestellt wird; Seit mehr als 30 Jahren das Basispolymer für Schmelzklebstoffe. Das Preis-Leistungsverhältnis von EVA ist gut. Die Nachteile der Produktgruppe sind: Die begrenzte Wärmefestigkeit (Reaktivierungstemperatur: 85 ° C – 100 ° ) und Feuchtigkeitsbeständigkeit (keine Anwendung für Produkte im Außenbereich).

- APAO (Amorphes-Poly-Alpha-Olefin), Abkürzung PO (Polyolefine)

Hierunter verbergen sich mehrere Begriffe wie: Polyethylen (PE), Polypropylen (PP), Polybutylen (PB) u.a.; für die Klebstoffherstellung eignen sich diese reinen Polyolefine wenig; von größerem Interesse sind die nach einem speziellen Verfahren hergestellten amorphen Polyolefine sowie deren Co- und Terpolymere, welche dann unter dem Sammelbegriff Amorphes-Poly-Alpha-Olefin oder kurz Polyolefin (PO) in den Handel gebracht werden. Der wesentliche Vorteil im Vergleich zu EVA ist die höhere Wärmefestigkeit (Reaktivierungstemperatur 115 °C – 130 °C). PO ist nicht für die Außenanwendung geeignet. Durch die höhere Wärmefestigkeit und dem damit einhergehenden erhöhten Schmelzenergiebedarf reduzieren sich die Schmelzleistungen aller am Markt erhältlichen Schmelzaggregate um bis zu 50 %.

Feuchtigkeitsreaktiver Kleber:

- PUR (Poly-Urethan-Reaktiv)

Die Abkürzung PUR steht für einkomponentige, feuchtigkeitsreaktive Polyurethan-Hotmelts. Der Klebertyp PUR erfüllt höchste Anforderungen bezüglich Wärme-, Wasser-, Wasserdampf-, Reinigungsmittel und Lösungsmittelbeständigkeit. Die wesentlichen Vorteile im Vergleich zu EVA und PO sind: Hohe Wärmefestigkeit und hohe Feuchtigkeitsbeständigkeit. PUR-Klebstoffe eignen sich ohne Einschränkung für die Anwendung im Innen- und Außenbereich (alle Materialien). PUR Kleber wird in Blöcken (Blöcke mit 2-18 Kg Gewicht) und Fässern mit einem Gewicht von 200 kg angeboten. Ein Hersteller bietet auch PUR Granulat an. Der Kleber in Blockform hat eine kleinere Oberfläche im Vergleich zum Granulat. Durch die geringere Oberfläche verringert sich die Gefahr der Feuchtigkeitsvernetzung. Auf Grund der relativ niedrigen Arbeitstemperatur ist PUR in besonderem Maße für dünne thermoplastische Folien geeignet.

- APAO-R (Amorphes-Poly-Alpha-Olefin-Reaktiv)

Detaillierte Angaben zu dem Teil der Abkürzung APAO finden Sie unter APAO. Der Zusatz R in der Bezeichnung steht für reaktiv. Der APAO-R Kleber wird auf Basis von Polyolefin mit zusätzlich reaktiven Eigenschaften (siehe PUR) hergestellt. Der Kleber eignet sich für die Anwendung im Innen- und Außenbereich und wird in Blockform angeboten. Der APAO-R Kleber wird sehr selten eingesetzt.

- Weißleim (PVA, PVAc, etc.)

Der Weißleim hat einige Nachteile im Vergleich zu Schmelzklebstoffen. Der Energieverbrauch in der Produktion ist sehr hoch und die Produktionsgeschwindigkeit sehr niedrig, da der Wasseranteil von bis zu 50% verdampft werden muss. Zudem sind die Möglichkeiten in Bezug auf das Profilspektrum stark eingeschränkt (nur für einfache Profile mit wenig Konturen geeignet).

- Lösungsmittelkleber (Polyurethane, etc.)

Auf Grund neuer Emissionsschutzgesetze ist es nicht empfehlenswert in eine Maschine zu investieren, die Lösungsmittelkleber verarbeitet.

Formel:

Breite des Ummantelungsmaterials in m X Transportgeschwindigkeit in m/min X 60 Minuten X Grammatur pro qm in kg/qm

= Klebermenge in kg/Std.

Beispiel:

Ummantelungsmaterial 250 mm = 0,25 m X 40 m/min X 60 Minuten X 50g/qm = 0,05 kg/qm

= 30 kg/Std.

Sollen mehr als ⅔ der Kapazitäten unserer Schmelzaggregate genutzt werden, empfehlen wir Tests in unserem Betrieb durchzuführen. Die Schmelzleistung variiert je nach Klebertyp und Hersteller.

Die folgenden Endprodukte können aus den aufgelisteten Materialkombinationen hergestellt werden. Bitte bedenken Sie, dass die nachstehende Tabelle nur einen Bruchteil der Materialkombinationen widerspiegelt. Andere Kombinationen sind möglich.

Die Entscheidung für einen Kleber, der in der Produktion eingesetzt werden soll hängt auch von den Temperatureinflüssen auf dem Transportweg des ummantelten Endproduktes ab. Aus dem vorgenannten Grund ist es möglich, dass sich die in der Tabelle aufgeführten Materialkombinationen ändern können.

|

Trägermaterial → Endprodukt ↓ |

Spanplatte | MDF | HDF | Sperrholz | Holz | extrudiertes Holz | Kunststoffe | Metalle |

| Möbelteile (Innenanwendung) | EVA/PO | EVA/PO | EVA/PO | EVA/PO | EVA/PO | EVA/PO | EVA/PUR | EVA/PUR |

| Möbelteile (Küche, Bad) | PUR | PUR | PUR | PUR | PUR | PUR | PUR | PUR |

| Paneele (Innenanwendung) | PO | PO | PO | PO | PO | PO | PO | - |

Für Kernmaterialien, die nicht aus Holzwerkstoffen, Sperrholz, Vollholz oder extrudiertem Holz (Nichtholz- Trägermaterialien) bestehen, können einige Behandlungen vor dem Ummanteln erforderlich sein. In jedem Fall sollte der entsprechende Kleberhersteller zu Rate gezogen werden, um eine Empfehlung zu geben, welche Behandlung durchgeführt werden sollte.